Özet

Bu makale, endüstriyel plazma kesim uygulamalarında ortaya çıkan termal kirleticilerin karakteristiğini ve bu kirleticilerin bertarafı için gerekli mühendislik yaklaşımlarını incelemektedir. Mikron altı partiküllerin aerodinamiği, doğru emiş geometrileri (downdraft vs. hareketli sistemler) ve filtre medyası seçim kriterleri teknik veriler ışığında analiz edilmiştir. İşletmeler için enerji verimliliği ve İş Sağlığı ve Güvenliği (İSG) regülasyonlarına uyum stratejileri detaylandırılmıştır.

1. Giriş: Termal Kesimde Partikül Yönetimi

Plazma kesim teknolojisi, yüksek hız ve hassasiyet sunması nedeniyle metal işleme endüstrisinin temel taşlarından biridir. Ancak bu termal proses, doğası gereği yüksek sıcaklıkta metalin iyonize gaz ile ergitilmesi prensibine dayanır. Bu işlem sırasında metalin hızla soğuması, mikron altı boyutlarda (sub-micron) metal oksit partiküllerinin ve tehlikeli gazların oluşumuna neden olur.

Bir üretim tesisi için filtrasyon sistemi, sadece yasal bir zorunluluk değil, üretim kalitesini ve sürdürülebilirliği doğrudan etkileyen bir parametredir. Expulse ekibi olarak tecrübemiz göstermektedir ki; doğru tasarlanmamış bir sistem, operasyonel duruşlara ve yüksek enerji maliyetlerine yol açmaktadır

2. Kirletici Karakterizasyonu ve Risk Analizi

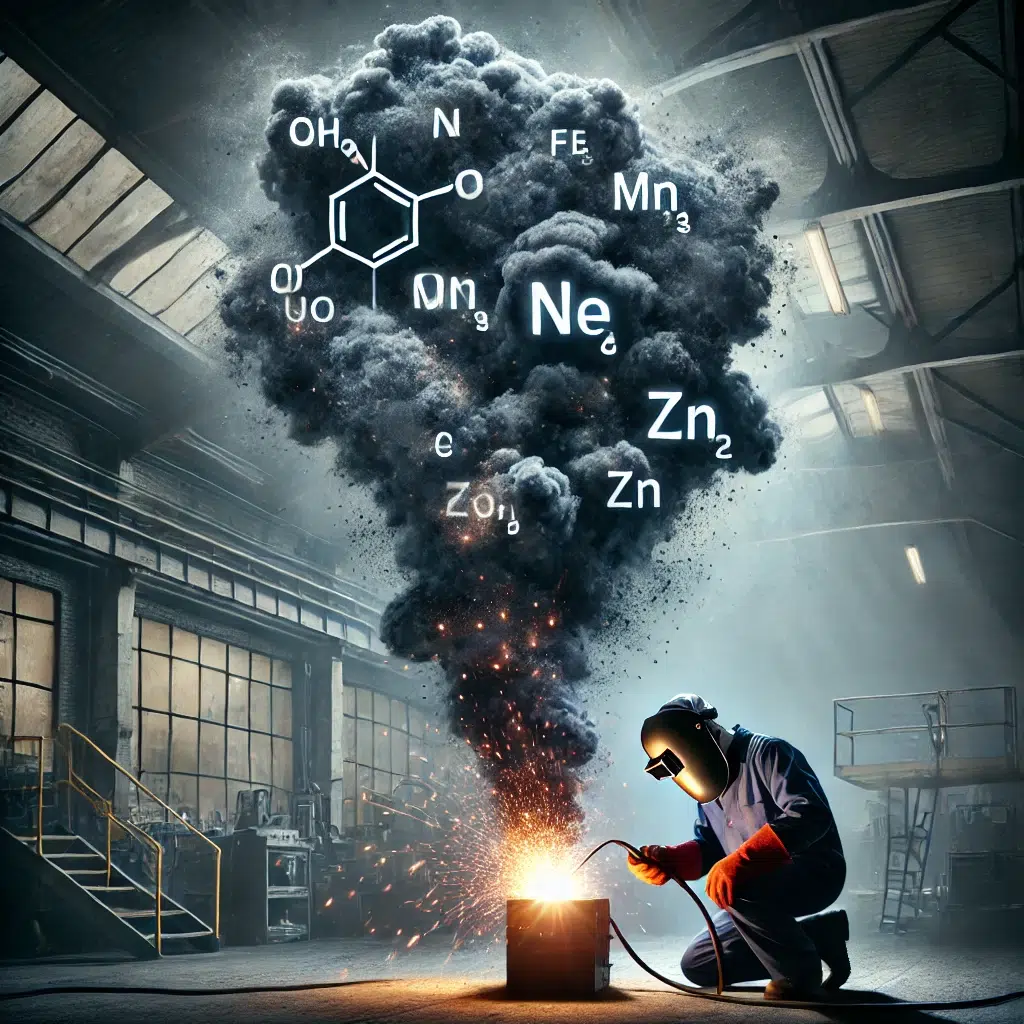

Etkin bir filtrasyon sistemi tasarlamanın ilk adımı, kirleticiyi tanımaktır. Plazma kesim dumanı, standart bir tozdan çok daha kompleks bir yapıya sahiptir:

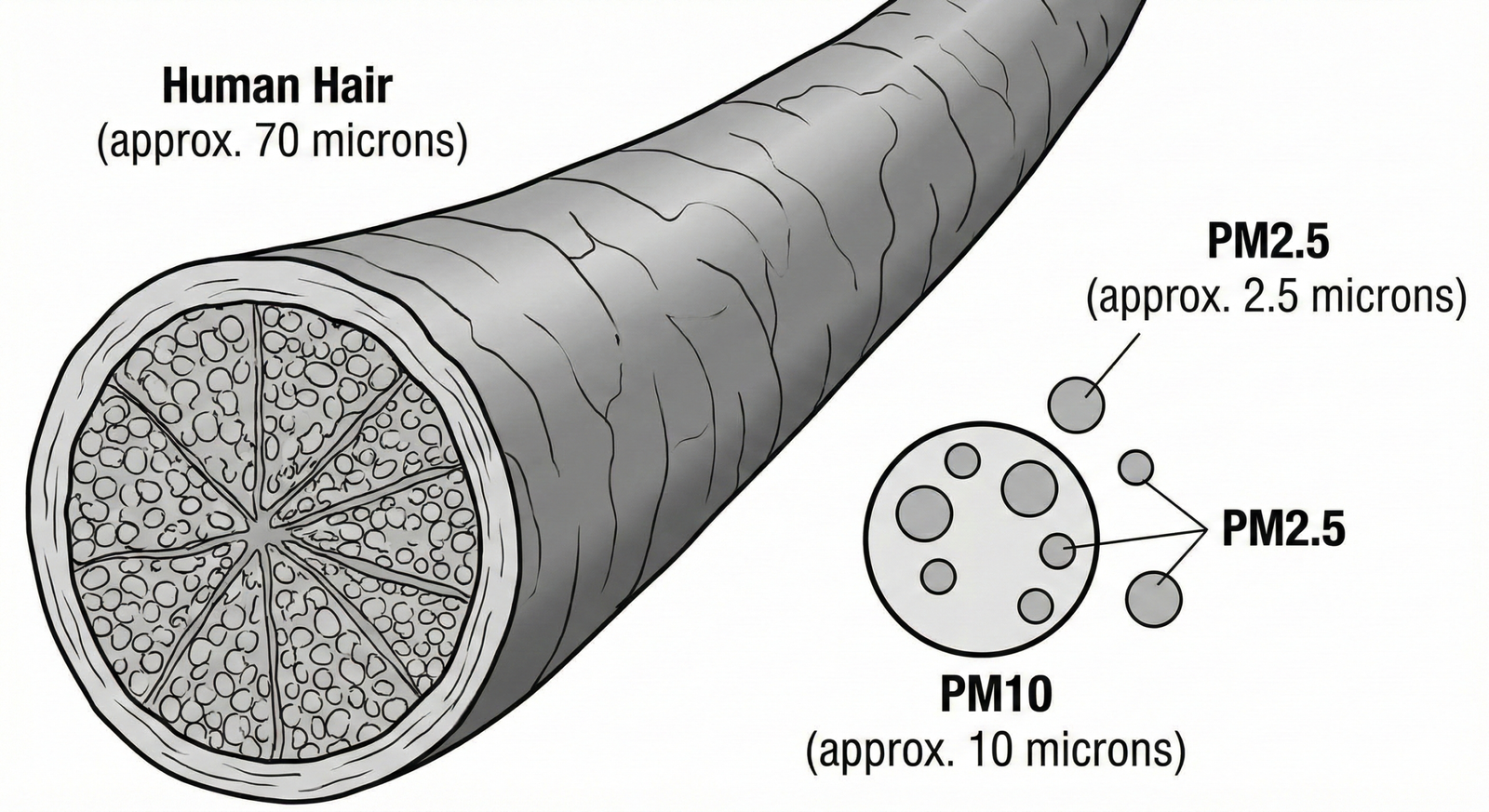

- Partikül Boyutu: Oluşan tozların büyük bir kısmı PM10 ve PM2.5 sınıfındadır. Bu boyutlar, partiküllerin insan akciğerlerinde alveollere kadar ulaşabileceği anlamına gelir.

- Kimyasal Kompozisyon: İşlenen malzemeye bağlı olarak FeO, MnO gibi metal dumanları açığa çıkar. Özellikle paslanmaz çelik ve galvanizli sac kesimlerinde ortaya çıkan krom ve çinko bileşenleri, kanserojen risk taşıdığından özel filtrasyon verimliliği gerektirir.

- Gaz Bileşenleri: Partiküllerin yanı sıra Ozon (O₃) ve Azot Oksitler (NOx) gibi reaktif gazlar da prosesin yan ürünleridir.

Görsel 1: PM2.5 ve PM10 partikül boyutlarının insan saçı ile karşılaştırmalı diyagramı

3. Kaynağında Yakalama: Emiş Mühendisliği

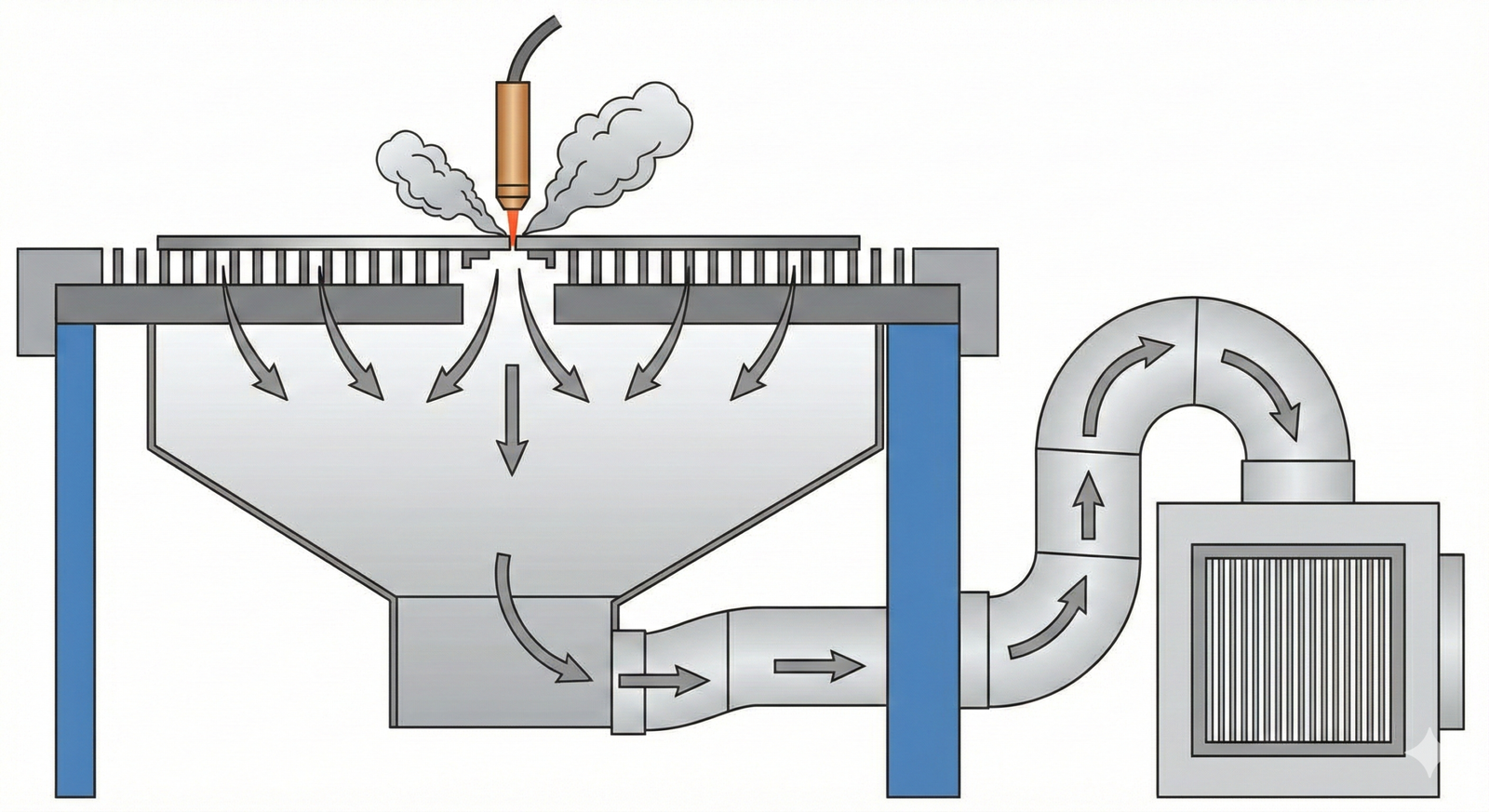

Toz ve dumanın ortama yayılmadan, oluştuğu noktada yakalanması (source capture), sistem verimliliğinin %70’ini oluşturur. Yanlış emiş tasarımı, ne kadar kaliteli filtre kullanılırsa kullanılsın, sistemin başarısız olmasına neden olur.

Sektörde kabul gören üç ana emiş geometrisi şunlardır:

3.1. Alt Emiş (Downdraft) Masaları

Kesim tablasının altından yapılan bu emiş yöntemi, termal dumanın doğal yükselme eğilimine karşı çalışsa da, yüksek debi (genellikle 6.000 – 30.000 m³/h) ve doğru hava hızı ile birleştiğinde operatör sağlığı için en etkili çözümdür.

Görsel 3: Plazma kesim downdraft (alt emiş) tablası hava akış diyagramı

3.2. Hareketli (Zonal) Emiş Sistemleri

CNC kesim kafasını senkronize bir şekilde takip eden bu arabalar, emişi sadece kesim yapılan bölgeye odaklar. Expulse çözümleri arasında yer alan bu yöntem, düşük debi ile yüksek verim alınmasını sağlayarak enerji tasarrufu açısından işletmelere büyük avantaj sunar.

3.3. Yan Emişli Sistemler

Özellikle çok büyük ebatlı parçaların işlendiği durumlarda tercih edilir. Ancak dumanın yayılma eğilimi nedeniyle, yardımcı davlumbazlar veya hava perdeleri ile desteklenmesi mühendislik açısından şarttır.

| Emiş Yöntemi | Uygulama Alanı | Verimlilik | Enerji Tüketimi |

| Downdraft (Alt Emiş) | Genel/Standart Kesim | Çok Yüksek | Yüksek |

| Hareketli Araba | CNC Otomasyonlu Kesim | Yüksek | Düşük (Verimli) |

| Yan Emiş | Büyük/Ağır Parçalar | Orta | Orta |

4. Filtrasyon Teknolojisi ve Medya Seçimi

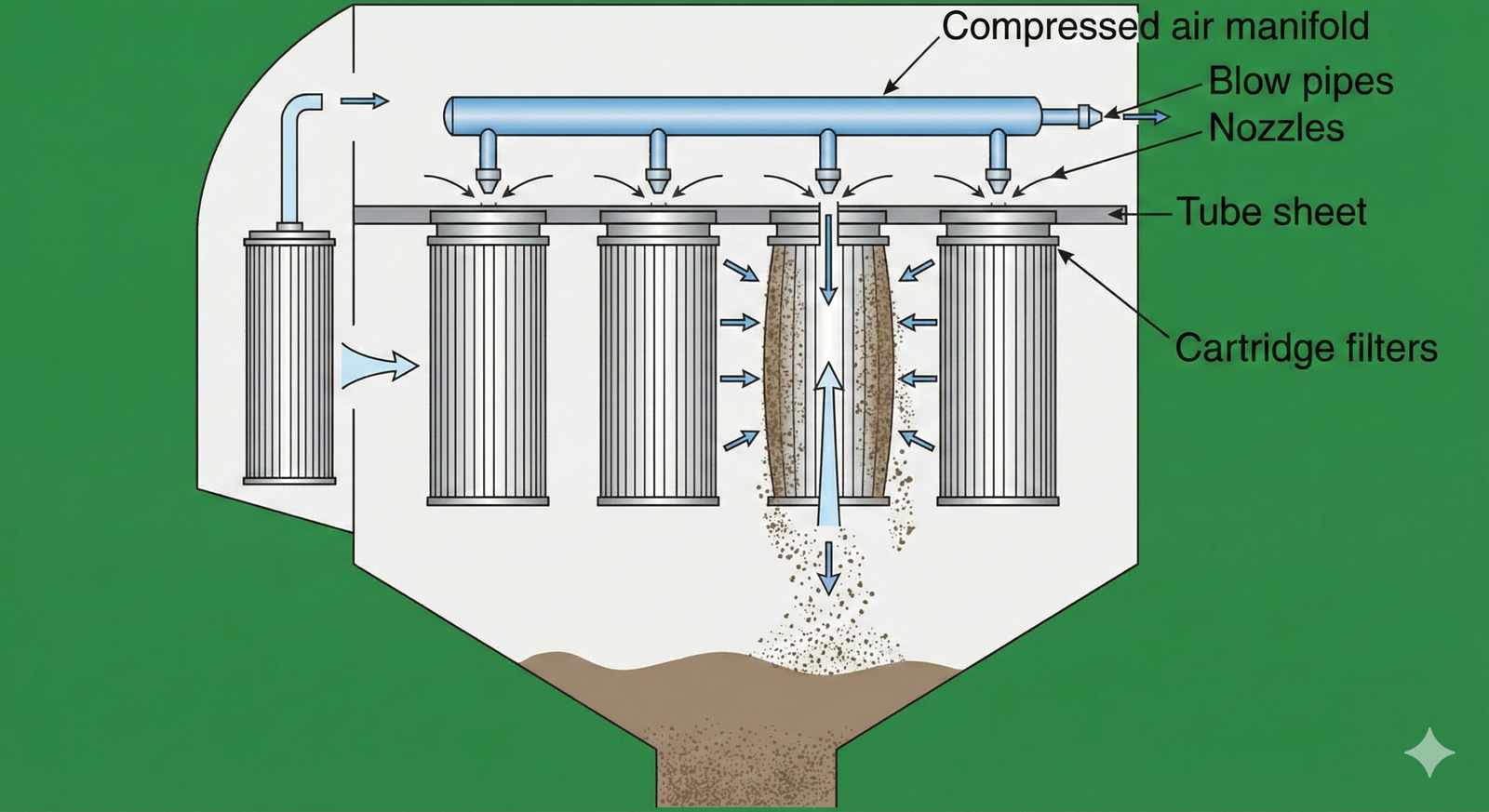

Yakalanan kirli havanın temizlenmesi aşamasında, plazma dumanının yapışkan ve ince yapısı nedeniyle Kartuş Filtre Sistemleri endüstri standardı haline gelmiştir.

Sistemin kalbini oluşturan filtre medyasının seçimi kritiktir:

- Nano-Fiber / PTFE Membran: İnce partiküllerde %99 üzeri verimlilik sağlar ve tozun filtre içine girmeden yüzeyde tutulmasına olanak tanır (yüzey filtrasyonu).

- Antistatik Özellik: İnce metal tozlarının sürtünme ile oluşturabileceği statik yükü deşarj ederek kıvılcım ve yangın riskini minimize eder.

Ayrıca, filtrelerin ömrünü uzatan en önemli faktör Otomatik Pulse-Jet Temizleme sistemidir. Expulse olarak kullandığımız bu teknoloji, basınçlı hava patlamaları ile filtre yüzeyindeki tozu dökerek sürekli emiş performansını garanti eder.

Görsel 4: Jet-Pulse filtre temizleme sistemi çalışma prensibi diyagramı

5. Sistem Güvenliği ve Kanal Dinamiği

Bir filtrasyon projesinin başarısı, detaylardaki mühendislik hesaplarında gizlidir: Expulse teknik ekibi, sistem güvenliği ve verimliliği için şu kritik parametreleri uygular:

- Kanal Hızı: Dumanlı havanın kanallarda çökmesini önlemek için hava hızı 18–22 m/s aralığında tutulmalıdır. Düşük hızlar kanal tıkanıklığına ve yangın riskine yol açar.

- Fan Seçimi: Yüksek sıcaklığa ve partikül aşınmasına dayanıklı radyal fanlar tercih edilmelidir.

- ATEX Uyumu: Özellikle alüminyum gibi patlayıcı toz riski taşıyan metallerin kesiminde, sistemin ATEX direktiflerine uygun ex-proof özelliklerde tasarlanması hayati önem taşır.

6. Sonuç: Yatırım Geri Dönüşü ve Mevzuat

Plazma kesim filtrasyon sistemleri, sadece çevresel bir zorunluluk değil, stratejik bir yatırımdır. İSG ve Çevre Yönetmeliklerine uygun, doğru tasarlanmış bir sistem; çalışan maruziyetini azaltır, iş gücü kayıplarını önler ve filtrelenmiş havanın (uygun şartlarda) iç ortama geri verilmesiyle kış aylarında ısıtma enerjisinden tasarruf edilmesini sağlar.

İşletmeniz için en doğru sistem; proses özelliklerine (kesilen malzeme, tabla boyutu, çalışma süresi) göre özel olarak hesaplanmış debi ve filtre yükü ile belirlenmelidir.